高炉瓦斯灰、转炉污泥等冶金过程产生的含锌尘泥,如果循环利用,将导致高炉炉墙结厚、炉况不顺、侵蚀炉缸碳砖等一系列问题。本文介绍了利用高炉贮铁式主沟处理含锌尘泥的新技术,实现含锌尘泥中的铁、锌等有价成分的综合利用,是一种投资省、操作简单、效益显著的新技术。

01

概述

钢铁企业的高炉煤气除尘灰、转炉除尘灰、电炉除尘灰的含锌量都比较高,这部分含锌尘泥的产生量约为钢产量的2~3%。这些含锌尘泥如果返回烧结进行循环利用,会造成锌等有害元素生产流程中的不断富集,锌的富集对高炉冶炼及长寿带来不利影响; 随着企业认识的提高及技术的进步,以及环保要求,钢铁企业含铁尘泥进行资源化回收利用逐渐得到重视,其不仅可以减少废弃物排放量,有效利用资源,节省能源,对钢铁企业发展循环经济、实现清洁生产具有积极意义。

02

含锌尘泥处理技术简析

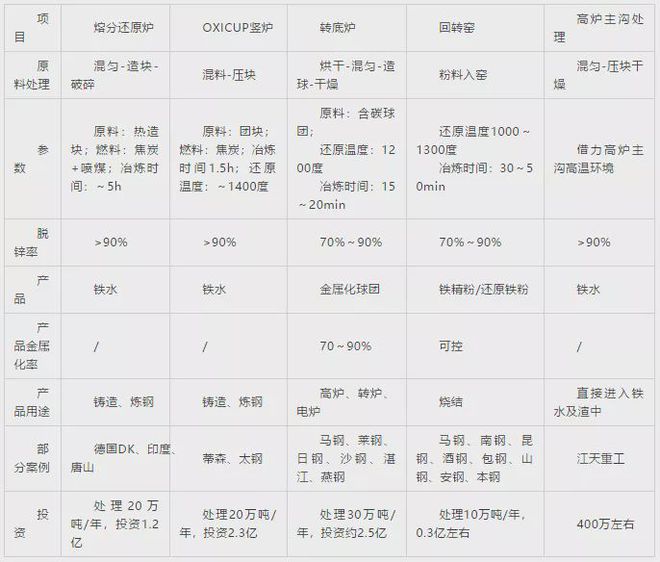

含锌尘泥的处理方式主要有湿法工艺、火法工艺及湿法及火法联合工艺等。湿法工艺流程相对复杂,生产效率较低,且要求原料含锌较高。而火法工艺处理含锌尘泥效率高、处理能力大、对原料适应性强,目前得到工业生产应用及正在研发的火法处理工艺有多种,其中回转窑及转底炉是目前国内外处理钢厂含锌尘泥应用较多的工艺技术,但是也存在各自的不足。表1对几种典型的含锌尘泥处理技术进行了对比分析。

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

▲表1含锌尘泥处理技术对比

03

高炉主沟处理含锌尘泥技术

(1)工艺概况

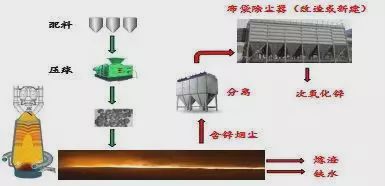

通过对高炉炉前主沟除尘系统改造、新建或改造出铁场除尘器系统、增加压球设施等,即可将含锌尘泥压成含碳球团,利用高炉主沟进行高温渣铁浴熔融还原,实现含锌尘泥的综合利用。本工艺流程的示意图见图1。

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

▲图1工艺流程示意图

含碳球团中发锌经还原挥发后再氧化后收集为高品位次氧化锌,可以直接外卖。还原出来的金属铁直接进入铁水中,与铁水一块流入铁水罐,运往炼钢转炉冶炼。含碳球团反应后产生的残渣与高炉渣一起进入渣沟被冲成水渣。

(2)技术优势

高温熔池熔融还原是高温液态下处理,比固态下处理的回转窑和转底炉处理方式更有效和更彻底,产品是铁水,本技术可以将钢铁企业产生的含锌尘泥处理利用,从而避免了有害元素的循环富集。

本技术可以有效利用瓦斯灰中的碳还原剂来还原铁和锌等元素,可以高效地回收瓦斯灰中的铁和锌等元素,提高了资源的利用率,具有显著经济效益。

04

中试实验简介

本技术开发过程首先采用了实验室模拟试验,并在某钢铁企业的高炉现场进行了中试实验,对于几个关键参数进行了实际验证,取得预期的实验效果。

(1)灰球处理量

经过压球主沟处理实际生产,主沟处理灰球量达到吨铁1~2%以上,可以将高炉自身产生的瓦斯灰处理掉,还可以搭配部分转炉除尘灰一块处理。

(2)含锌尘泥灰球中铁和锌的回收率

在高炉主沟进行各种配比的含碳球团的高温还原模拟试验,实验表明球团高温还原反应时间在3~5分钟左右,对反应后残渣化学成分检验表明,下渣沟渣的(FeO)变化不大,实验数据见表2。

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

▲表2高炉渣中(FeO)分析数据(%)

根据数据推算含碳球团中的金属铁的还原回收率在95~97%左右,锌挥发率在99%以上,实验表明含碳球团中的锌快速还原挥发,并烟气中充分氧化成次氧化锌,未出现除尘管路锌凝结堵塞现象,如果收尘设施配套完善,预计锌回收率在90%以上。

(3)渣铁温度的变化

高炉主沟渣面上含碳球团发生渣浴熔融还原反应,锌还原挥发并放出CO,CO和锌遇热空气氧化燃烧,渣面上有燃烧火焰,一定程度为渣铁补充了热量,主沟处理含碳球团未见明显的渣温变化,不影响下渣流动性。主沟加含碳压球时炉渣温度和铁水温度检测数据见表3。

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

▲表3炉渣温度和铁水温度检测数据

05

投资估算及效益测算

(1)投资估算

以年处理4万吨含锌尘泥为例,项目需要建设及改造的内容包括:利旧厂房内新建压球生产线,主沟封闭及烟罩优化改造,在主沟上方增设料仓和控制阀门,烟气回收管路改造,布袋除尘器系统改造,外加相关管路、增加分离设备等改造。各项总投资约400~500万元。

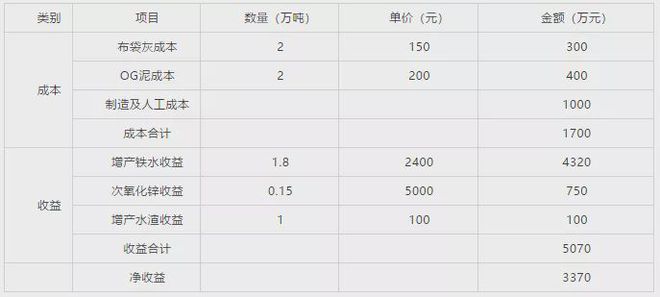

(2)效益测算

采用高炉主沟处理含锌尘泥的产生的直接效益包括回收铁元素的效益、回收水渣效益、回收锌氧粉的效益等,具体测算见表4。同时因为避免了锌等有害元素的富集而产生了间接效益,如使得生产操作更稳更顺利,高炉寿命延长等。可见本技术的效益比较明显。

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

nload="this.removeAttribute('width'); this.removeAttribute('height'); this.removeAttribute('onload');" />

▲表4效益测算

06

结语